Views: 51

直到最近,高温电子器件的限制因素一直是所用有源元件的半导体性能下降。然而,随着高温半导体和碳化硅基材料的最新进展,电阻器等无源元件已成为限制因素。因此,正确选择电阻器已成为高温电子器件设计中的关键因素,以确保正常运行和可靠性。

传统上,电阻器是通过多种方法和技术制造的,包括金属和金属氧化膜、金属箔、碳、绕线和厚膜方法。每种产品都具有特定的特性,使其或多或少适用于高温应用。高温下的电阻器劣化可以从随时间推移的微小电阻变化到电阻的灾难性变化,表现为开路或在某些情况下短路。

绕线电阻器

尽管被认为是一项成熟的技术,但许多绕线电阻器实际上在高达 200 至 250°C 及以上环境温度的高温应用中表现良好。绕线电阻器的结构相对简单,是通过将电阻丝(例如具有非常好的高温特性并常用于加热元件的镍铬合金)缠绕到氧化铝或滑石陶瓷芯上,然后焊接到金属端盖上压接到两端。

电阻器通常使用玻璃搪瓷(玻璃)、硅胶、水泥或环氧化合物封装器件,从而实现绝缘和防风雨。封装材料通常是“最薄弱的环节”,在高温下可能是故障的根源。这可能是由于热膨胀系数的差异导致涂层出现裂纹并允许湿气或水分进入,在下面的电线上产生应力,或者由于其绝缘性能在高温下分解或退化。因此,环氧树脂通常不适合长期高温应用,但有机硅和玻璃搪瓷材料功能良好。

玻璃搪瓷涂层电阻器可形成近乎密封的封装,并在偶尔与高工作温度相关的危险环境中提供额外保护,尤其是在石油和天然气行业。然而,需要注意的是,搪瓷涂层材料的体电阻率在高温下往往会显着下降,并且众所周知,它会影响整体安装电阻,因为绝缘性能会随着温度的升高而显着降低。

玻璃搪瓷涂层绕线电阻器的高温稳定性相当好,在暴露于200°C下1000小时后,电阻变化约为1-2%,其他绕线电阻器类型的电阻变化通常更大。绕线电阻器的一个缺点是其电阻上限范围有限,固有的相关电感(尽管通过指定无感“Ayrton Perry”绕组可以大大降低电感,该绕组本质上是将两根导线沿相反方向绕在磁芯周围以消除电感),以及它们相对较大的尺寸。因此,其他电阻器类型在高温操作方面更具前景。

厚膜电阻器

近年来,厚膜电阻器在高温应用中受到广泛关注。这些电阻器是通过将金属和颗粒的混合物沉积到陶瓷基板上并在高温(通常在空气中为850°C左右)下烧制而成的,从而形成导电金属陶瓷基体。用于高温的厚膜导体配方通常为金、钯银或铂银(图 1)。激光修整到值后,通常会在上面涂上一层玻璃绝缘子,以保护环境。厚膜电阻器可以做得非常小,通常低至 0201 或更小的表面贴装尺寸。

1.图中所示为厚膜片式电阻器结构。

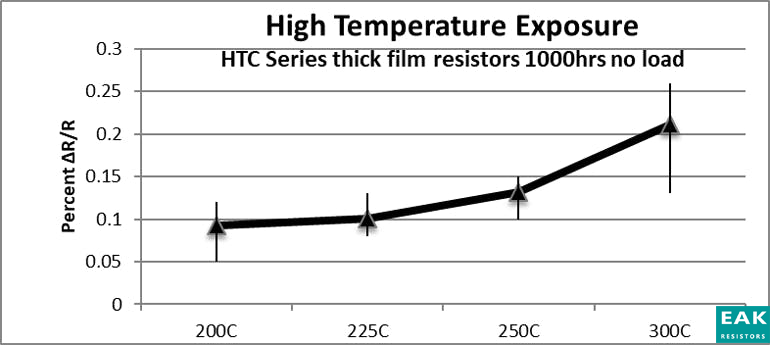

由于厚膜电阻器的初始加工温度相当高,因此该技术对高温应用的未来发展具有极好的前景。EAK™ 制造的特殊高温厚膜电阻器的测试显示,在 300°C 下 1000 小时(空载)后,平均电阻变化小于 0.25%(图 2)。

2.1000 小时空载电阻变化证明了高温暴露的影响。

对于高温下操作,传统焊料不是一种选择(典型的无铅焊料的液相线温度约为 221°C),因此使用其他连接方法,包括引线键合、高铅含量 HMP 焊料(通常为 Sn05Pb93.5Ag1.5-296°C)或导电粘合剂。因此,有必要选择与连接方法兼容的端接材料。这通常需要用于引线键合或导电胶粘剂的金端接,用于导电胶粘剂的聚合物银、Pd-Ag 或 Pt-Ag,以及用于 HMP 焊料的带有镍底层的电镀材料。

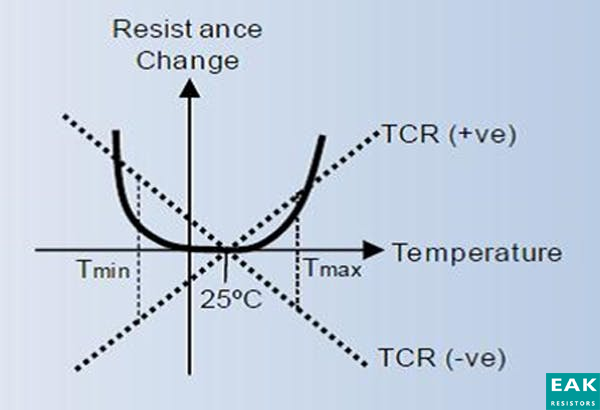

对于厚膜电阻器,在正常温度范围内,典型的电阻温度系数 (TCR) 约为 ±100 ppm/°C,但当温度偏离正常范围时,它可能(并且通常是)非常非线性的(图 3)。然而,即使我们假设TCR为100 ppm/°C,在高于环境温度200°C的温度下工作,仅仅因为温度偏移,就会导致高达2%的电阻变化,而且可能更多,这取决于高温下的实际TCR特性。因此,更精确的应用可能需要薄膜网络或绕线电阻器。

3.厚膜电阻器的典型TCR特性。

薄膜电阻器

与厚膜电阻器不同,厚膜电阻器的特点是采用增材式高温制造工艺,而薄膜电阻器通常采用减材溅射沉积工艺制造。随后的制造操作用于调节电阻膜,以优化高温性能。薄膜电阻器通常具有低 TCR、精密性能等特点,通常采用具有多个电阻器的网络或封装。

选择的薄膜电阻器材料通常是镍铬合金或氮化钽。这两种材料(见表)都耐受高熔点,这往往会导致高温下微观晶粒生长较少,并且具有很强的抗氧化性——这是在高工作温度下发生显着电阻变化的两个潜在来源。

下表说明了常见薄膜电阻器材料的特性。

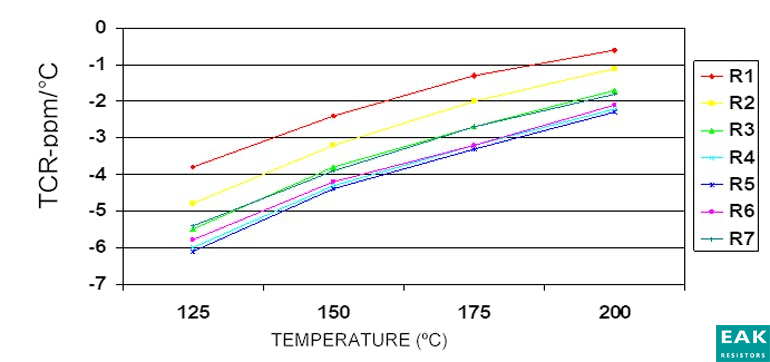

两种电阻膜在正常工作温度下都具有良好的电阻稳定性和出色的低 TCR,在高温工作下会在一定程度上延续。此外,它们在很宽的温度范围内都具有相对线性的TCR曲线(图4)。虽然所示数据是针对镍铬合金金属膜电阻器的数据,但氮化钽材料也有类似的特性。图中还显示了另一个好处,它展示了公共网络(在本例中为7电阻网络)中电阻之间的TCR跟踪或匹配。

4.DIP网络中薄膜电阻器的TCR显示在高温下。

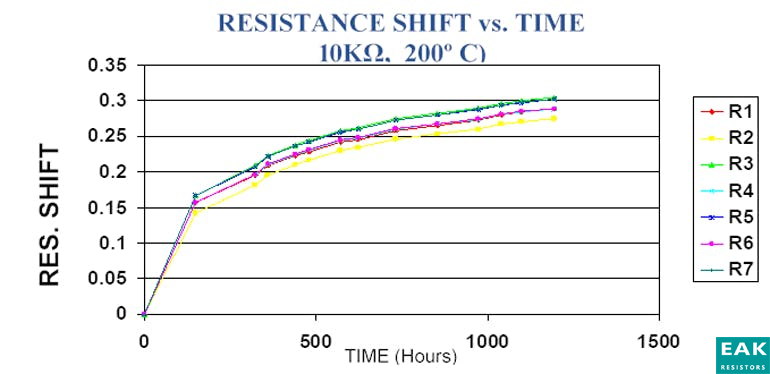

薄膜电阻器的一个有趣的方面是,在工作的前 100 到 200 小时内,总电阻变化的很大一部分发生在(图 5)。各种机制,如氧化、金属层的迁移或金属扩散都会导致这种电阻变化。

5.在高温下,薄膜电阻随时间的变化表明,在运行的前 100 到 200 小时内,总电阻会发生大量变化。

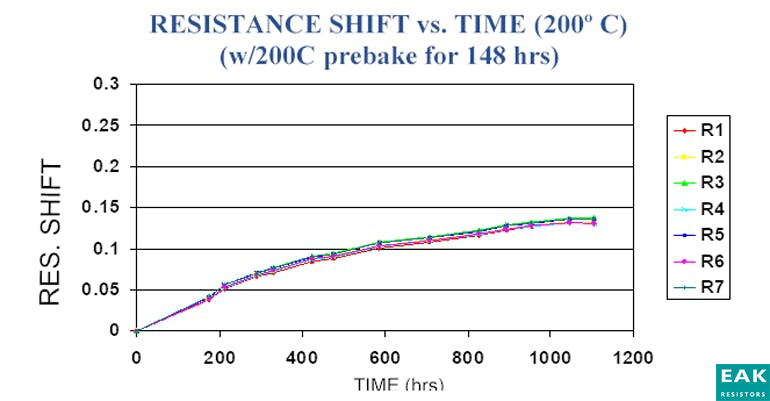

然而,电阻变化率会随着时间的推移而显着降低,这使得电阻器在使用寿命内的绝对变化显着降低,方法是在电阻器使用温度或超过电阻器使用温度时进行高温烘烤。 电阻变化的减少如图6所示,显示了与图5类似的电阻网络,但增加了200°C、148小时烘烤。在这种情况下,在暴露 1,000 小时后,电阻变化已减少到不到一半,从而大大提高了整体电阻稳定性。

6.该电阻网络与图 5 类似,但增加了 200°C、148 小时烘烤。

该图像描绘了电阻变化的减少,在1,000小时的曝光时间内减少到不到一半,从而显着提高了整体电阻稳定性。

图6还展示了另一个重要特性:公共网络中的所有电阻器在时间和温度上都能很好地相互跟踪。这使得非常精确的电阻分压器和电压比网络即使在高温下也能提供出色的性能。

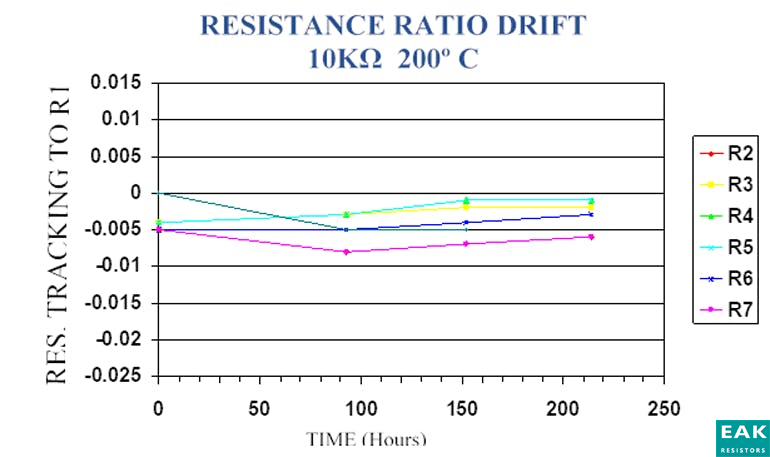

指定一个电阻网络,其中包含两个或多个电阻(不同值)且可以很好地相互跟踪,而不是使用具有相似跟踪和匹配性能的单个电阻器,这几乎总是可以降低成本。图7显示了高温电阻网络的典型比率容差性能,在整个生命周期内,比率性能差异在0.005% (50 ppm)以内。

7.该图显示了高温电阻网络中电阻之间的比率漂移。

薄膜电阻网络可以购买各种封装配置,例如采用 SMT 封装的 SOT23、SOT147、SOIC、QSOP、BGA,以及成熟的通孔封装,如 SIP/DIP 配置。图 8 所示的 3 端子(2 电阻)1206 分压器封装具有出色的高温性能和出色的电阻跟踪性能。金端接和焊接端接均可灵活连接。

8.所示为高性价比的 1206 尺寸高温分压器封装(PFC-HT 系列)。

其他电阻器类型

设计工程师可以使用各种其他电阻器类型。这些包括成分、箔、金属氧化物等。除箔技术外,其他电阻器类型在高温应用中的性能通常会降低,并且适用性有限。箔电阻器通常表现出非常好的性能,但它们的成本非常高。在高温应用中,通过使用金属带或成型金属电阻器,可以简化极低电阻值电阻器(例如用于分流器或电流检测应用)。

结论

为高温应用正确选择电阻器对于实现最佳性能和经济性至关重要。尽管电路设计人员可以使用许多电阻器技术,但要做出最佳选择,必须了解每种类型的特性和结构。